目录

如何高效管理供应商?量产前后的关键策略揭秘

量产前后的供应商管理至关重要,涉及成本、质量、交货期等核心要素。本文揭秘量产前如何精挑细选供应商、明确合同、样品验证与产能规划;以及量产后如何持续优化质量控制、交货期管理、成本优化与供应商关系。借助专业工具,打造高效稳定供应链,让企业持续发展无忧。

用户关注问题

量产前后应如何有效管理供应商以确保供应链稳定?

比如说,我们公司即将进入产品量产阶段,我担心供应商那边会出岔子,影响我们的生产进度和产品质量。那么,在这个阶段转换的过程中,我该怎么管理供应商,才能确保一切顺利进行呢?

量产前后管理供应商确实是一个关键时期,需要采取一系列策略来确保供应链的稳定。首先,在量产前,你应与供应商进行深入沟通,明确量产计划、质量标准及交货期等关键要素,并签订详细的合同。同时,对供应商进行能力评估,包括生产能力、质量管理体系等,确保其能满足量产需求。

进入量产阶段后,要建立严格的供应商监控机制,定期评估供应商的绩效,包括交货准时率、质量合格率等。对于表现不佳的供应商,要及时提出改进要求或采取替换措施。此外,加强与供应商的协作,共同解决量产过程中遇到的问题,如技术难题、成本优化等。

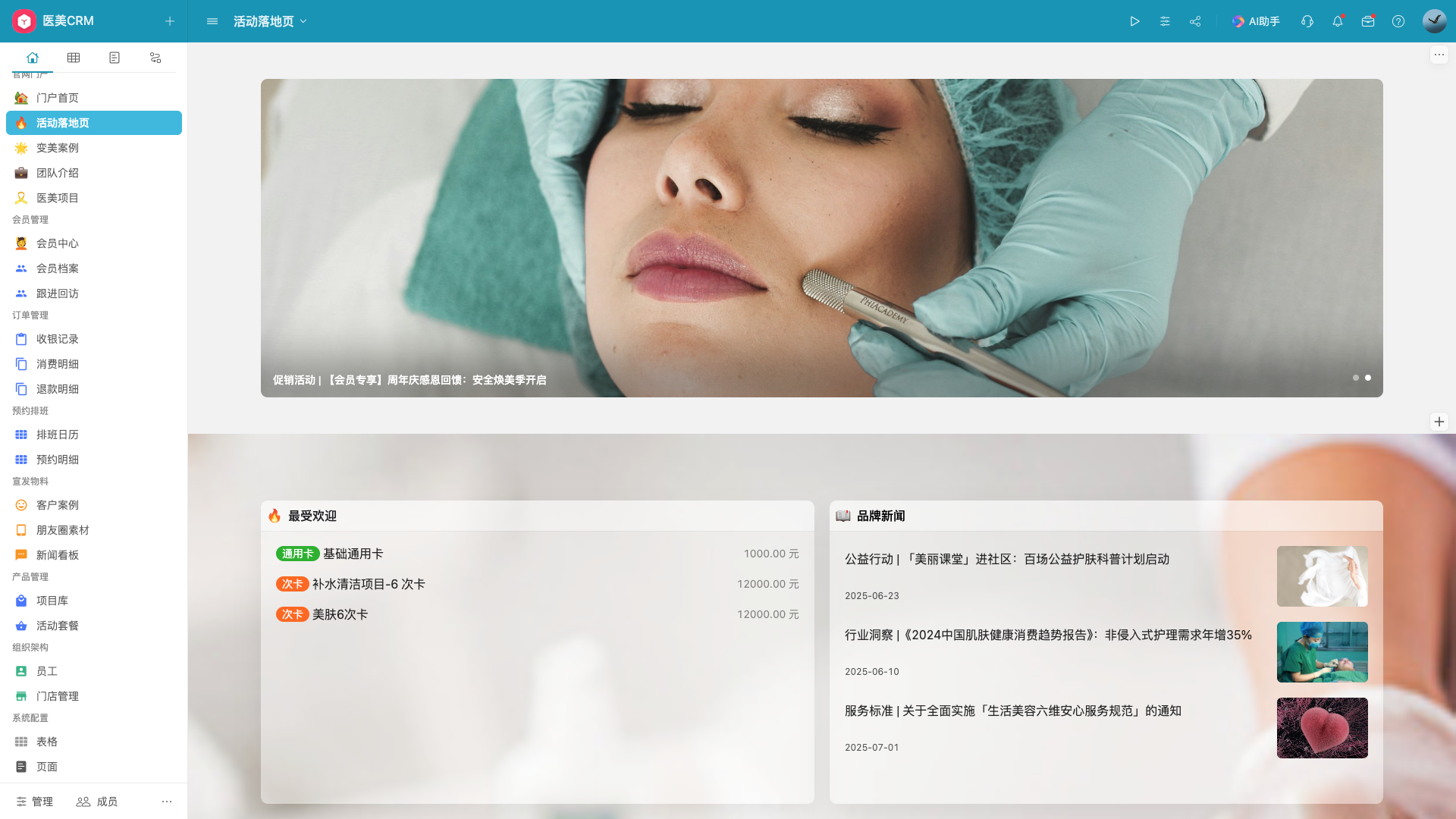

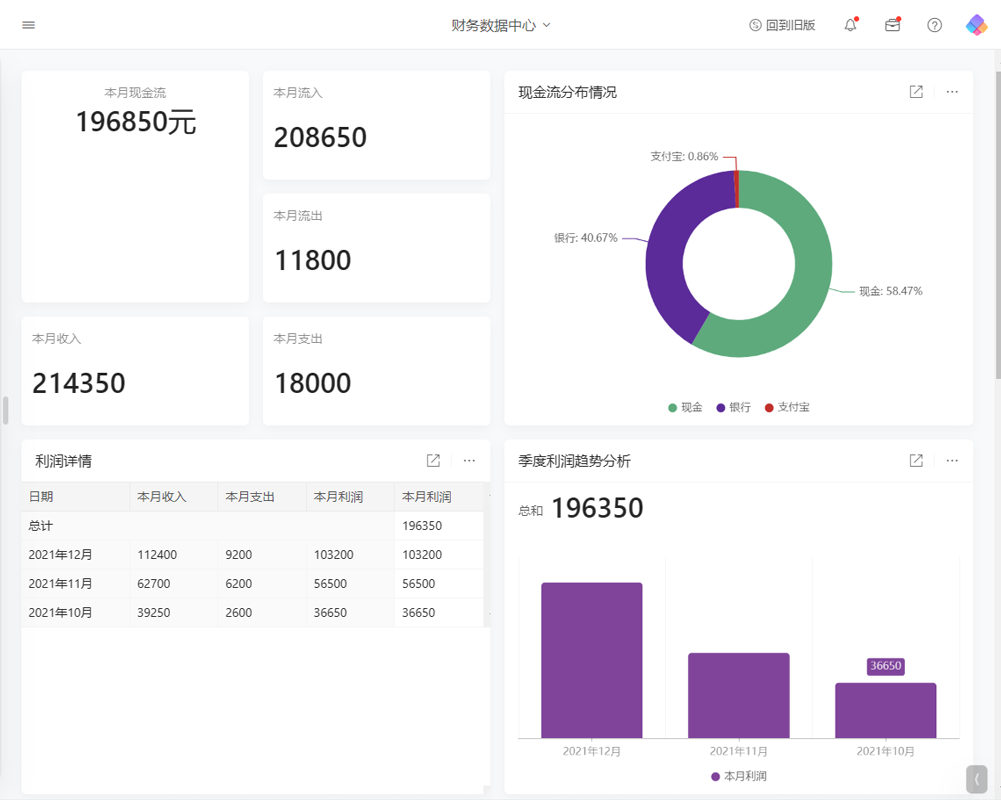

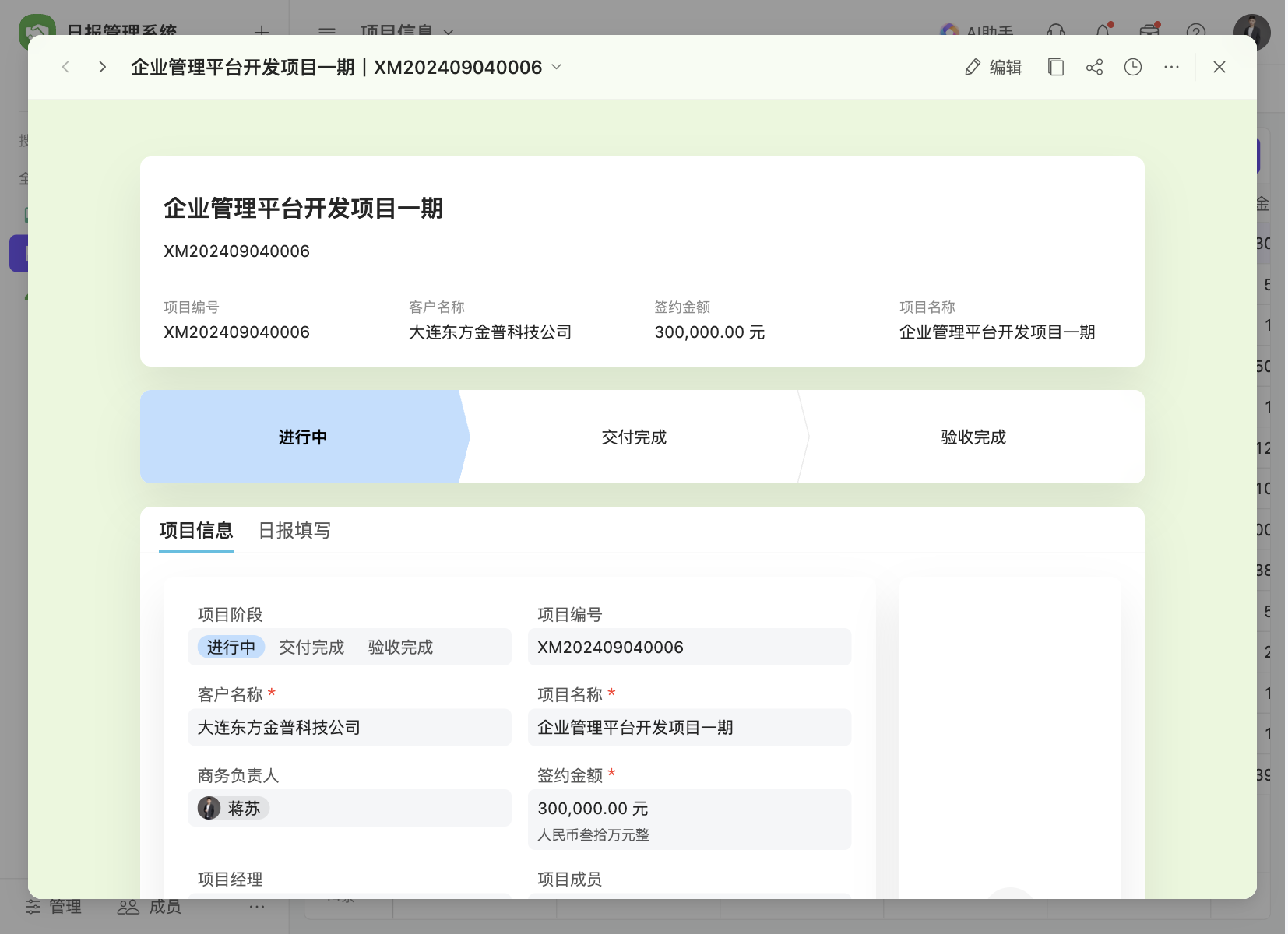

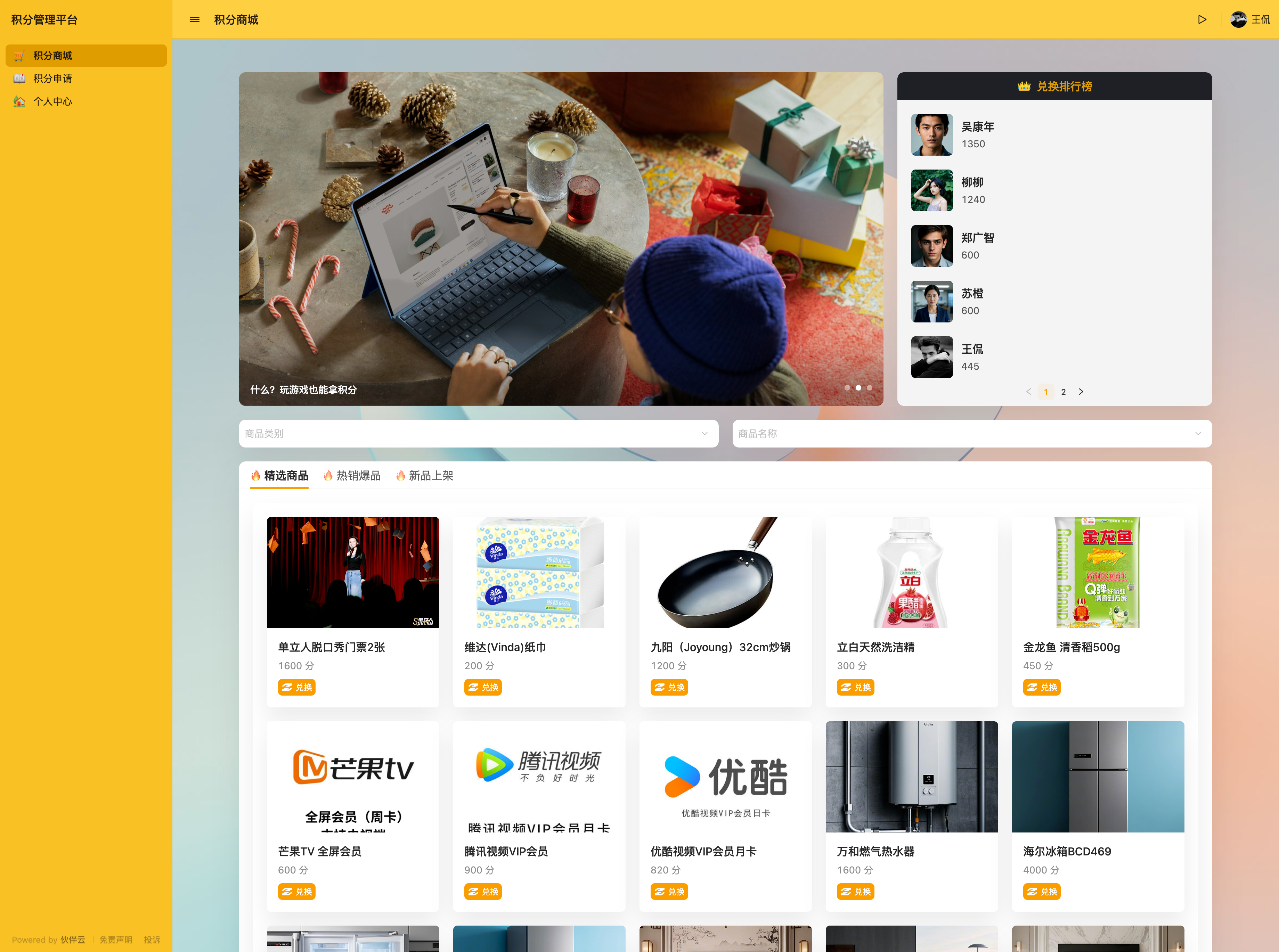

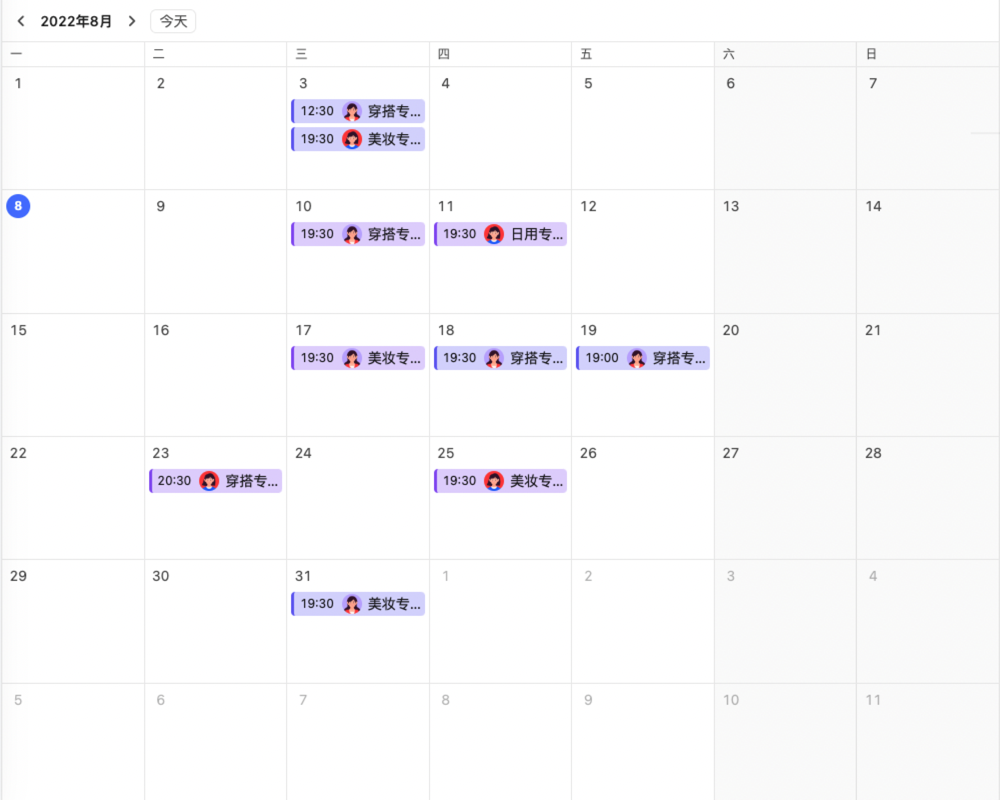

在整个过程中,还可以考虑引入供应商管理系统(SRM),实现供应商信息的数字化管理,提高工作效率。我们公司提供专业的SRM解决方案,欢迎点击免费注册试用,体验如何更高效地管理供应商。

量产前如何筛选和评估供应商,以降低量产风险?

我们即将开始量产,但市场上的供应商琳琅满目,我该如何挑选出最适合我们的供应商,从而降低量产过程中可能出现的风险呢?

量产前筛选和评估供应商是降低量产风险的关键步骤。首先,要明确你的需求和标准,包括产品质量、交货期、价格、服务等。然后,通过市场调研、行业推荐等方式,收集潜在供应商的信息。

接下来,对潜在供应商进行初步筛选,排除那些明显不符合要求的。之后,对剩下的供应商进行深入评估,包括现场考察、样品测试、历史业绩分析等。在评估过程中,要重点关注供应商的生产能力、质量管理体系、技术研发能力等方面。

最后,根据评估结果,选择出最符合你需求的供应商,并与其建立长期合作关系。这样,可以大大降低量产过程中的风险。如果你想了解更多关于供应商评估的方法和技巧,欢迎预约我们的专业演示。

量产阶段如何与供应商保持紧密合作,提高生产效率?

我们现在已经进入量产阶段了,但有时候供应商那边总是跟不上我们的节奏,导致生产效率受到影响。我该怎么做才能与供应商保持紧密合作,共同提高生产效率呢?

在量产阶段,与供应商保持紧密合作是提高生产效率的关键。首先,要建立定期的沟通机制,与供应商保持密切联系,及时了解生产进度、质量问题等信息,并共同制定解决方案。

其次,鼓励供应商参与你的产品设计、工艺改进等环节,这样可以使供应商更好地理解你的需求,从而提高配合度。同时,对供应商提供必要的培训和技术支持,帮助其提升生产能力和质量水平。

此外,还可以考虑与供应商建立激励机制,如根据供应商绩效给予奖励或优惠政策,激发其合作积极性。通过这些措施,你可以与供应商形成紧密的合作关系,共同提高生产效率。如果你需要更具体的合作策略和建议,欢迎联系我们获取专业咨询。

量产前后如何调整供应商管理策略以适应市场变化?

市场环境总是在变化,我们的产品也可能需要根据市场需求进行调整。那么,在量产前后,我应该如何调整供应商管理策略,以适应这些变化呢?

量产前后调整供应商管理策略以适应市场变化是一个动态过程。首先,要密切关注市场动态和客户需求变化,及时调整产品策略和生产计划。

然后,根据新的产品策略和生产计划,对供应商进行重新评估和调整。对于无法满足新需求的供应商,要及时进行替换或引导其进行改进。同时,积极寻找具有新技术、新能力的潜在供应商,为未来的市场变化做好准备。

在调整过程中,要保持与供应商的沟通畅通,共同面对市场变化带来的挑战和机遇。此外,还可以考虑建立供应商多元化机制,降低对单一供应商的依赖风险。通过这些策略的调整,你可以更好地适应市场变化,保持竞争优势。如果你需要更深入的供应商管理策略调整建议,欢迎预约我们的专家咨询服务。

免责申明:本文内容通过 AI 工具匹配关键字智能整合而成,仅供参考,伙伴云不对内容的真实、准确、完整作任何形式的承诺。如有任何问题或意见,您可以通过联系 12345@huoban.com 进行反馈,伙伴云收到您的反馈后将及时处理并反馈。