目录

OEM和ODM对供应商管理区别何在?

OEM即原始设备制造商,品牌商负责设计研发和销售,供应商按要求生产;ODM即原始设计制造商,供应商参与设计开发。二者在供应商管理上有诸多区别。OEM的供应商管理中质量管理注重合规稳定、知识产权管理相对简单、成本控制侧重生产效率提升;ODM则质量管理覆盖全流程、知识产权管理更复杂、成本控制注重设计优化协同。在供应商选择评估方面,OEM重视生产能力、质控能力和成本竞争力;ODM则看重研发能力、设计生产整合能力并综合考虑成本。在供应商关系管理上,OEM是指令 - 执行关系且供应商替换较易。

用户关注问题

OEM和ODM供应商管理在质量控制上有啥区别?

就是说啊,我们公司想找供应商做产品,在考虑OEM和ODM这两种模式呢。我就想知道,在保证产品质量这块儿,管理这两种类型的供应商有啥不一样的地方呢?比如说是不是检测的标准不一样啊,或者管控的手段不同之类的。

对于OEM(原始设备制造商)供应商的质量控制,主要侧重于确保其按照给定的设计和规格进行生产。因为在OEM模式下,品牌方提供完整的设计方案,供应商只需按图索骥进行制造。例如,品牌方会对OEM供应商的原材料采购渠道严格审查,要求其使用指定的材料,并且在生产过程中,会按照自己设定的生产流程和工艺标准去监督。一旦发现偏差,就要求供应商立即整改。而对于ODM(原始设计制造商)供应商的质量控制则更为复杂。由于ODM供应商不仅负责生产,还参与产品的设计开发。所以在质量控制方面,品牌方首先要对ODM供应商的设计能力进行评估,包括其研发团队的技术水平、以往的设计案例等。在生产阶段,虽然ODM供应商有自己的一套质量管控体系,但品牌方仍需介入,确保最终产品符合自身的品牌定位和市场需求。在质量检测环节,ODM供应商的产品可能会经过多轮的内部测试,但品牌方还会进行抽检甚至全检。总的来说,OEM的质量控制更偏向于对既定生产流程的执行监督,而ODM的质量控制则需要从设计源头开始把控整个流程。如果您想深入了解如何更好地管理这些供应商,欢迎点击免费注册试用我们的供应商管理解决方案。

OEM和ODM供应商管理在成本管理方面有何不同?

这么个情况哈,我在对比OEM和ODM这两种供应商合作模式。感觉成本管理很重要,但不太清楚针对这两种供应商,在成本管理上到底有啥不一样的地方呢?像采购成本啊,生产成本这些怎么管才好呢?

在OEM供应商管理中的成本管理方面,品牌方通常重点关注制造成本。因为OEM供应商主要是利用自身的生产设备和产能按照品牌方的要求生产产品。品牌方会与多个OEM供应商比较加工单价,以获取最具性价比的生产服务。同时,在生产规模较大时,会协商批量折扣等优惠政策来降低单位成本。另外,运输成本也在考量范围内,如果OEM供应商距离较远,可能会增加物流成本。而ODM供应商管理中的成本管理就有所不同。由于ODM供应商提供从设计到生产的一揽子服务,前期的研发成本是一个重要因素。品牌方需要评估ODM供应商的研发报价是否合理,是否存在不必要的研发开支。在生产阶段,虽然和OEM类似需要关注制造成本,但ODM供应商可能因为其独特的设计而有一些特殊的生产工艺要求,这可能会影响成本。例如,某种创新设计可能需要新的模具,从而增加了成本。从SWOT分析来看,OEM的成本管理优势在于相对简单直接,容易比较不同供应商的成本,但劣势在于对供应商成本的优化空间有限,只能在现有生产框架内调整。ODM的成本管理优势在于如果能有效控制研发成本,可以获得更高的附加值产品,但风险在于研发成本不可控可能导致整体成本过高。如果您想要掌握更多关于供应商成本管理的知识,欢迎预约演示我们的成本管理系统。

OEM和ODM供应商管理在知识产权管理上有哪些区别?

咱就是说,我现在有点迷糊,我们公司想跟OEM或者ODM供应商合作,但是关于知识产权这块儿,我不太清楚管理这两种供应商的时候有啥区别。比如说专利啊、商标啥的,管理起来有啥不一样的地方吗?

在OEM供应商管理中,知识产权管理相对明确。一般情况下,品牌方拥有核心知识产权,如商标、产品的外观设计专利等。OEM供应商只是按照品牌方的要求进行生产,不能擅自使用品牌方的知识产权用于其他用途。品牌方需要确保OEM供应商遵守保密协议,不泄露产品的设计细节等商业机密。对于ODM供应商,知识产权管理就较为复杂。因为ODM供应商参与产品的设计,可能会产生新的知识产权。在这种情况下,双方需要提前明确知识产权的归属。例如,如果是ODM供应商独立研发的新技术或新设计,是归ODM供应商单独所有,还是与品牌方共享。这就需要在合同中详细规定。从象限分析来看,OEM的知识产权管理处于低风险、明确归属的象限,主要工作是保护和监督。而ODM的知识产权管理处于高风险、归属待确定的象限,需要更多的协商和法律层面的界定。如果您想确保在与供应商合作中的知识产权安全,不妨点击免费注册试用我们的知识产权管理工具。

OEM和ODM供应商管理在合作灵活性上的区别是啥?

是这样的,我们企业在选择供应商,在考虑OEM和ODM这两种模式。我就想知道,在合作的时候,管理这两类供应商在灵活性上有啥不一样的地方呢?比如要是想改点产品的小细节,或者调整一下订单数量啥的,哪种更容易操作呢?

在OEM供应商管理中,合作灵活性相对有限。因为OEM供应商主要是依据品牌方提供的固定设计和规格进行生产。如果品牌方想要修改产品的设计细节,哪怕是很小的改动,都可能需要重新调整生产流程、模具等,这可能会涉及较高的成本和较长的周期。在订单数量调整方面,如果是减少订单量,可能会面临供应商已采购原材料的浪费等问题;如果是增加订单量,可能受限于供应商现有的生产能力和排期。而对于ODM供应商,由于其参与产品的设计过程,在一定程度上具有更高的合作灵活性。如果要修改产品的某些功能或设计细节,ODM供应商可以基于自身的研发能力较快地做出调整。在订单数量调整方面,虽然也会受到生产能力的限制,但由于其对整个产品的供应链和生产流程有更深入的理解,可能会有更多的应对策略。例如,通过调整产品配置等方式来满足订单数量的变化。从辩证思维来看,OEM的缺乏灵活性在一定程度上保证了生产的稳定性和标准化,但在应对市场变化时可能会显得被动;ODM的灵活性有助于快速响应市场需求,但也可能因为频繁的调整而带来管理上的难度。如果您希望找到更灵活的供应商合作模式,欢迎预约演示我们的供应商管理平台。

免责申明:本文内容通过 AI 工具匹配关键字智能整合而成,仅供参考,伙伴云不对内容的真实、准确、完整作任何形式的承诺。如有任何问题或意见,您可以通过联系 12345@huoban.com 进行反馈,伙伴云收到您的反馈后将及时处理并反馈。

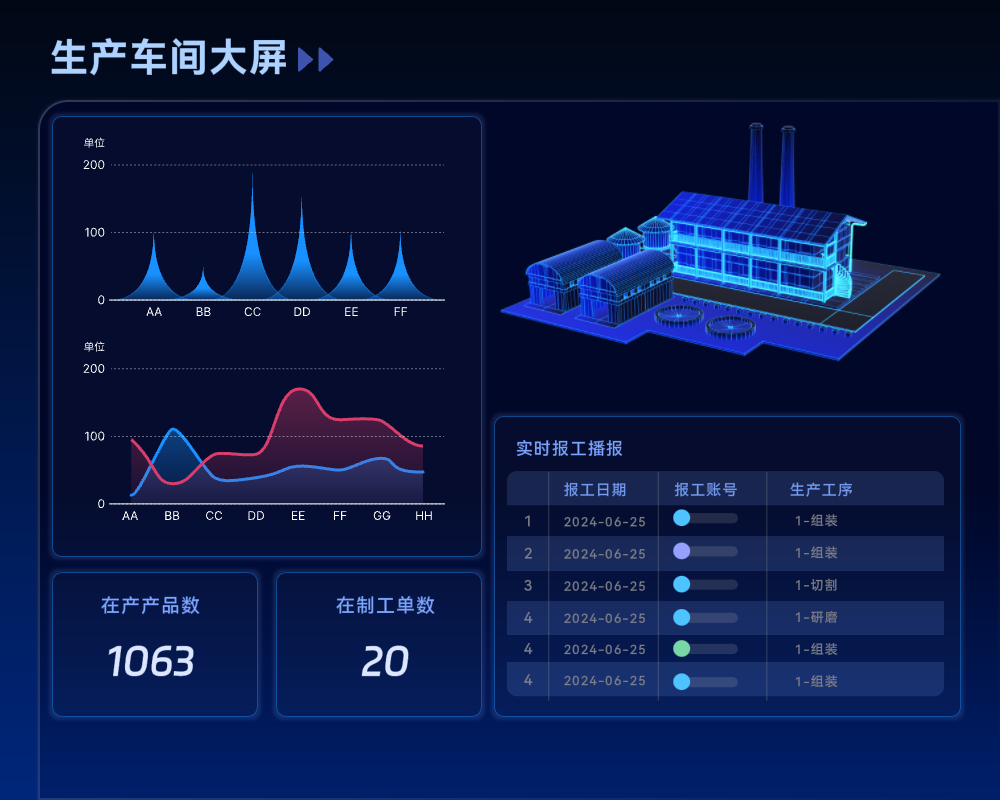

热门场景应用