目录

采购管理如何保障质量?5大核心策略打造企业供应链防火墙

本文深度解析采购质量管控全流程,从供应商三维评估体系到智能监测系统部署,揭秘如何通过合同条款设计、生产过程动态监控及质量事故PDCA循环,系统性降低60%以上质量问题。附汽车零部件行业实战案例,立即获取可落地的质量管理方案。

用户关注问题

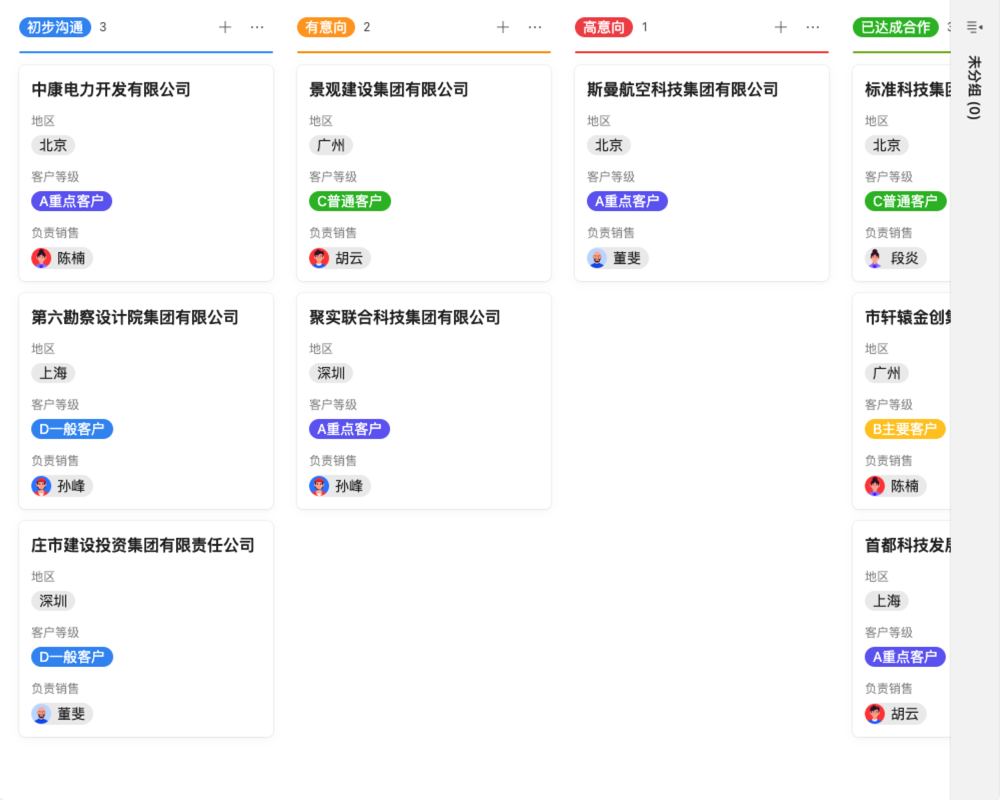

采购管理中如何筛选优质供应商来保障质量?

我们公司最近采购的原材料总出问题,比如尺寸偏差、材质不达标,导致生产延误。听说做好供应商筛选能解决这类问题,具体应该怎么操作呢?

通过四步法筛选供应商可有效保障采购质量:

- 建立评估标准:从资质证书(如ISO认证)、历史供货记录、客户评价三个维度设置评分表,权重分配建议为4:3:3;

- 现场验厂考察:重点检查生产设备维护记录、质检实验室配置、仓储环境湿度控制等细节,占比总分30%;

- 样品盲测对比:将3-5家供应商的同类产品匿名送第三方检测,优先选择性能参数超行业标准10%以上的供应商;

- 试用期动态管理:前3批订单设置阶梯验收标准(如首批全检、二批抽检50%),淘汰合格率低于95%的供应商。

采用这种象限分析法(价格-质量矩阵),既能规避低价劣质陷阱,又能控制采购成本。目前我们平台已集成2000+优质供应商数据库,支持企业快速匹配资源,点击免费试用可获取定制化供应商评估模板。

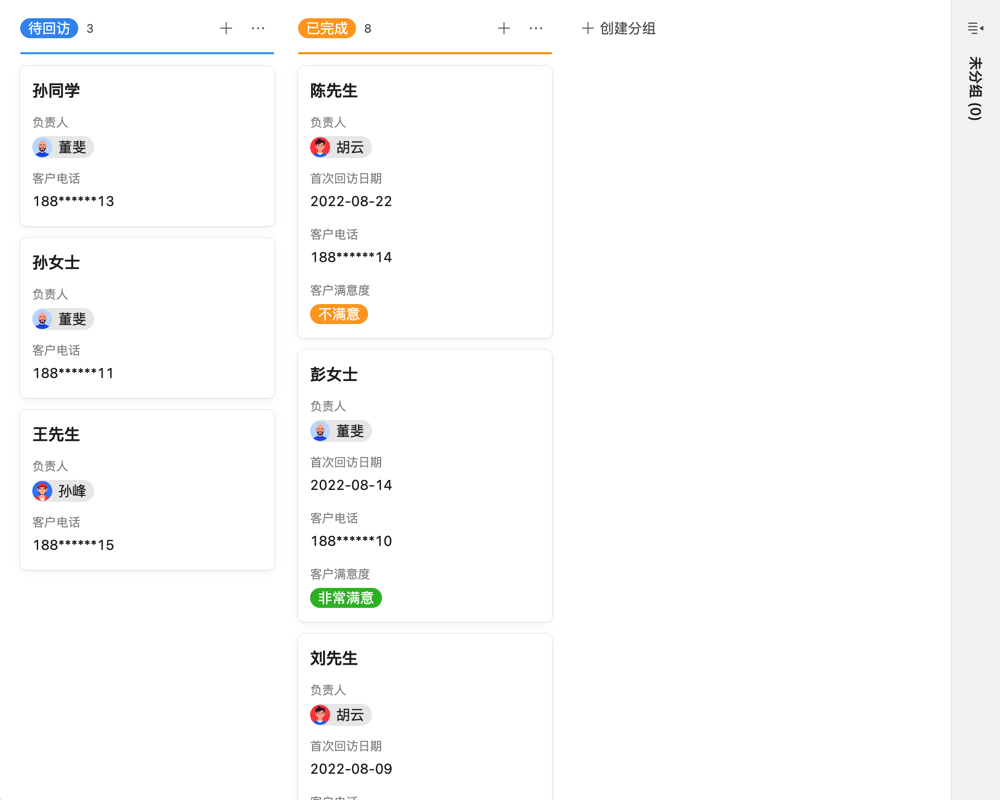

验收环节怎么做才能避免采购物资以次充好?

仓库最近收到的电子元器件,明明合同写的进口A级品,实际检测发现是翻新件,这种情况该怎么在验收环节堵住漏洞?

三重验收防线设计可降低90%以上质量风险:

| 阶段 | 控制要点 | 工具方法 |

|---|---|---|

| 到货初检 | 外包装完整性核查 | 封样比对、防伪标签扫码 |

| 技术检测 | 核心参数验证 | 光谱分析仪、X射线检测 |

| 使用跟踪 | 实际应用表现 | 装机故障率统计(<0.5%为合格) |

建议采用PDCA循环:对于价值20万元以上的采购物资,必须保留最小可检测单元样品,三个月内出现质量问题可追溯索赔。我们系统支持扫码验真+检测数据自动归档功能,点击预约演示可了解如何通过数字化工具固化验收流程。

采购成本和质量怎么平衡?便宜真的没好货吗?

老板总说采购要省钱,但买的便宜设备老出故障,维修费反而更高。难道质量和成本真是鱼和熊掌不可兼得?

通过TCO(总拥有成本)模型可实现质量成本最优解:

- 采购成本:直接成交价(占比30%)

- 使用成本:能耗、耗材等(占比40%)

- 维护成本:故障停机损失(占比20%)

- 处置成本:残值回收(占比10%)

案例分析:某企业采购10万元国产设备(保修1年)VS 18万元进口设备(保修5年),五年总成本分别为10+3*4+2=24万元和18+1*4-5=17万元。采用SWOT分析,进口设备在长期质量稳定性上展现优势。建议使用我们的TCO智能测算工具,输入参数即可生成采购方案对比报告,注册即可免费领取3次测算权限。

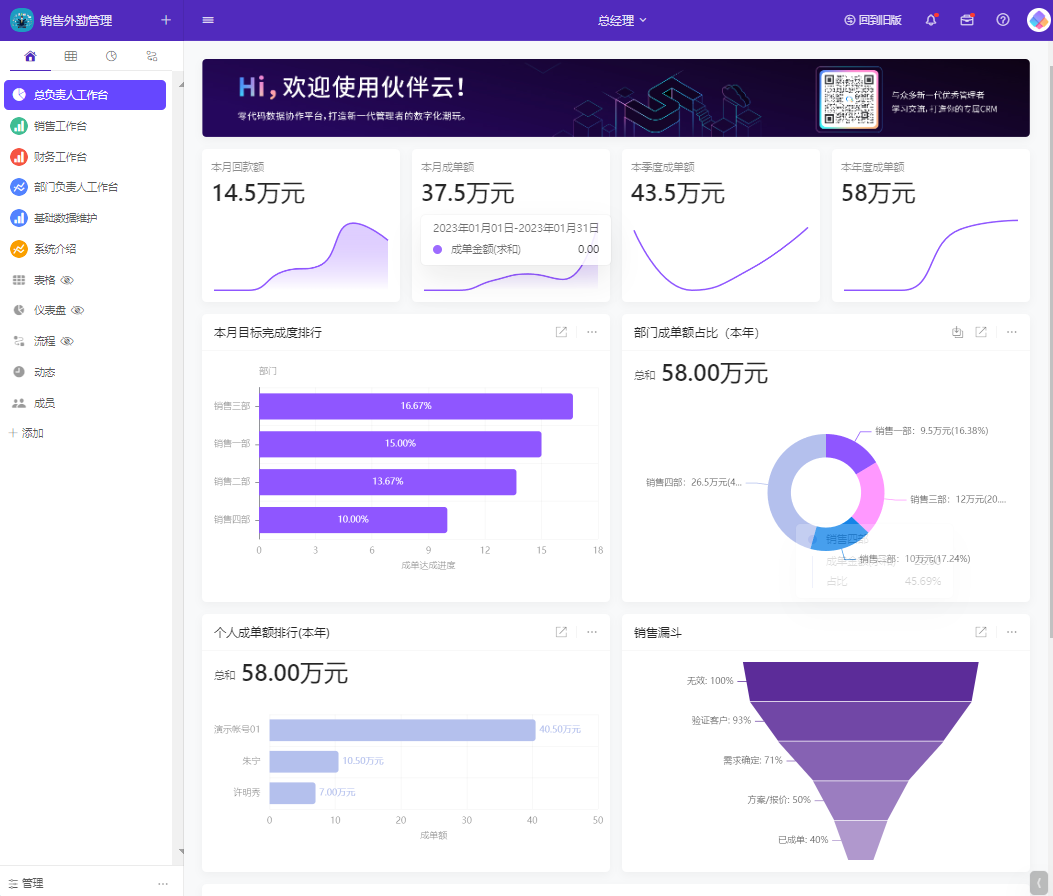

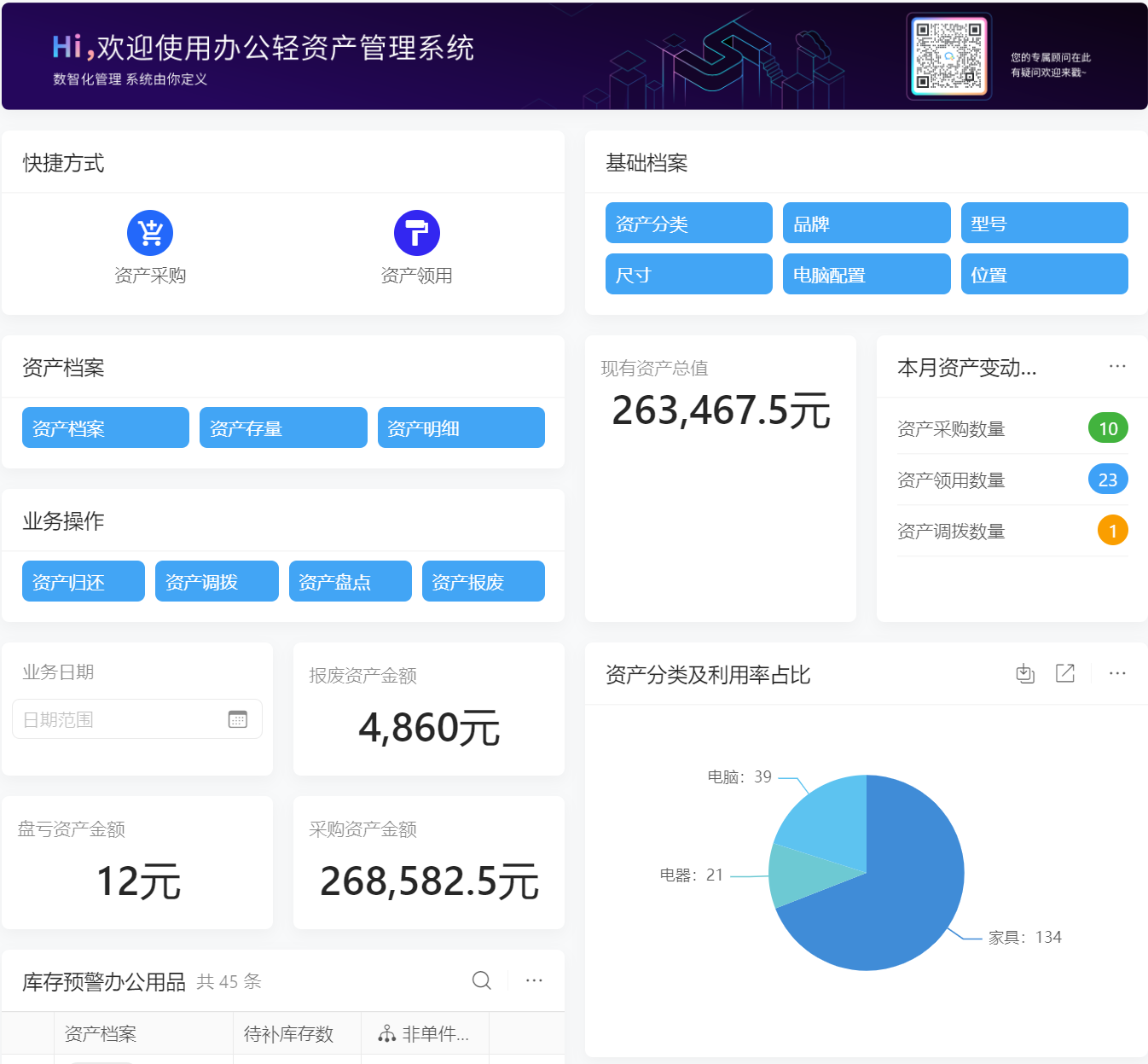

数字化采购系统真的能提升质量管理效率吗?

手工管理供应商资质文件和检测报告太麻烦了,经常找不到最新版本,数字化系统具体能解决哪些质量问题?

采购管理系统通过三大功能模块实现质控升级:

- 资质雷达监控:自动识别供应商证书临期(提前90天预警),避免合作无效资质厂商;

- 质量数据看板:实时展示批次合格率、退货率等12项核心指标,问题物料可一键定位到采购订单;

- 智能风控引擎:基于历史数据预测高风险品类(如芯片类物料波动期自动切换备用供应商)。

某汽车零部件企业使用系统后,质量问题处理时效从14天缩短至72小时,供应商整改率提升65%。现在体验系统可获取定制化的质量改善方案,包含5个关键管控点部署指南。

紧急采购时怎么保证质量不掉链子?

生产线突然断料,需要24小时内找到替代供应商,这种情况下如何快速验证供应商质量可靠性?

应急采购质量保障四步应急机制:

- 启用预审备用库:日常需储备3-5家通过初步审核的备用供应商;

- 快速验厂直播:通过视频连线查看生产现场,重点观察物料仓储编码管理;

- 第三方检测加急:选择提供「6小时出报告」服务的检测机构(费用增加50%);

- 质量保证金条款:合同追加20%履约保证金,质量问题按日扣罚。

结合风险矩阵评估法,建议将紧急采购物资分为ABC类:A类关键物料仍需执行完整检测流程,C类辅料可采用供应商质量承诺函替代。我们平台提供加急采购通道服务,对接100+可提供应急服务的认证供应商,点击立即咨询获取应急预案模板。

免责申明:本文内容通过 AI 工具匹配关键字智能整合而成,仅供参考,伙伴云不对内容的真实、准确、完整作任何形式的承诺。如有任何问题或意见,您可以通过联系 12345@huoban.com 进行反馈,伙伴云收到您的反馈后将及时处理并反馈。